6 시그마

IT 위키

- Six-Sigma

- 완벽에 가까운 제품/서비스를 제공하여 품질혁신과 고객만족을 최대화하는 기업 경영 전략 기법

- 100만개 중 3.4개의 불량률(DPMO : Defects per million opportunities)을 추구한다는 통계적 의미에서 나온 말

- 궁극적 목표 : 품질개선+비용절감 = 경쟁력 향상

개요[편집 | 원본 편집]

6 시그마는 제조 및 서비스 프로세스에서 발생하는 결함을 분석하여, 품질을 향상시키고 비용을 절감하기 위한 체계적인 접근법이다. 이 기법은 결함률을 백만 단위로 측정하며, 3.4 결함(Defects per Million Opportunities; DPMO) 이하의 품질 수준을 달성하는 것을 목표로 한다.

원리 및 방법론[편집 | 원본 편집]

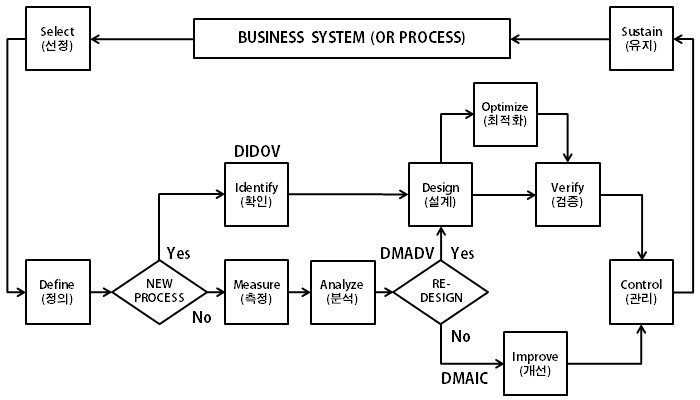

6 시그마는 주로 두 가지 접근법을 기반으로 한다.

- DMAIC(Define, Measure, Analyze, Improve, Control)

- 기존 프로세스의 문제점을 개선하기 위한 단계로, 문제 정의, 측정, 분석, 개선, 관리의 순서로 진행된다.

- DMADV(Define, Measure, Analyze, Design, Verify)

- 새로운 프로세스를 설계할 때 사용하는 방법론으로, 정의, 측정, 분석, 설계, 검증의 단계를 포함한다.

통계적 분석 도구와 데이터 기반 의사결정을 통해 프로세스 변동성과 결함의 원인을 파악하고, 개선 대책을 수립하여 실행하는 것이 6 시그마의 핵심이다.

출현 배경 및 영향[편집 | 원본 편집]

6 시그마는 1980년대 후반 모토로라(Motorola)에서 처음 개발되었으며, 이후 제너럴 일렉트릭(General Electric) 등 대기업에서 성공적으로 도입되어 전 세계적으로 확산되었다.

- 제조업의 경쟁력 강화를 위해 결함률을 줄이고 생산성을 높이려는 필요성에서 출현하였다.

- 통계적 품질 관리와 지속적인 개선을 강조하는 총 품질 경영(Total Quality Management; TQM)의 영향을 받았다.

- 데이터 기반 의사결정과 공정 최적화를 통해 비용 절감 및 고객 만족도 향상 효과가 입증되면서 다양한 산업 분야로 확산되었다.

구성[편집 | 원본 편집]

DMAIC[편집 | 원본 편집]

- 일반적으로 모든 프로세스에 적용할 수 있는 과정

| 절차 | 세부 활동 |

|---|---|

| Define | 프로세스 향상 목표 정의 |

| Measure | 현재의 프로세스를 측정하고 CTQ 파악 |

| Analyze | 데이터와 프로세스의 관련성을 분석 |

| Improve | 개선안을 도출하여 프로세스를 향상 |

| Control | 개선된 프로세스의 수행을 지속적으로 관리 |

DMADV[편집 | 원본 편집]

- 프로세스 재설계 시 사용되는 과정

| 절차 | 세부 활동 |

|---|---|

| Define | 재설계 과정의 목표를 정의 |

| Measure | 현재의 프로세스를 측정하고 CTQ 파악 |

| Analyze | 데이터 분석 및 문제의 원인을 파악 |

| Design | 프로세스를 재설계하고 최적화 |

| Verify | 프로세스의 능력을 검증 |

DIDOV[편집 | 원본 편집]

- 주로 새로운 제품이나 프로세스에 적용하는 과정

| 절차 | 세부 활동 |

|---|---|

| Define | 고객이 원하는 Needs를 정의 |

| Identify | CTQ를 Flow Down하여 프로세스 요구를 명확히 함 |

| Design | 프로세스의 주요인자 선정 및 상위 Level 프로세스 설계 |

| Optimize | 세부 프로세스를 설계하고 최적화 |

| Verify | 프로세스의 능력을 검증 |